Il progetto di ricerca in sintesi

Home > Progetto

La sperimentazione

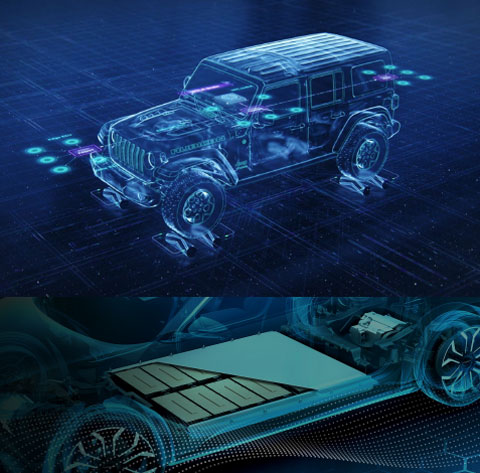

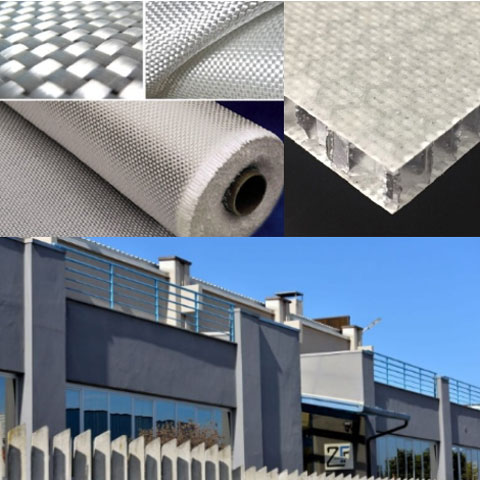

Il progetto Tecnoproteo sviluppa un processo innovativo per lo stampaggio di lastre in composito termoplastico realizzate con materiali di riciclo, destinate a elementi di carrozzeria.

La sperimentazione coinvolge sei partner tra imprese e centri di ricerca ed è di grande interesse per il territorio piemontese e nazionale. L’obiettivo è ottenere prototipi di dimensioni medio/grandi da utilizzare nel settore automotive e non solo, sviluppando nuove soluzioni applicabili alla produzione industriale, con benefici ambientali ed economici.

Nell’ambito della progettazione, definizione e attuazione delle politiche di sviluppo del territorio, la Regione Piemonte finanzia il 50% delle attività di Tecnoproteo.

Il progetto risponde agli obiettivi del Bando SWIch per il supporto alle attività di ricerca, sviluppo, innovazione delle imprese in linea con il Programma Regionale Piemonte F.E.S.R. 2021/2027.

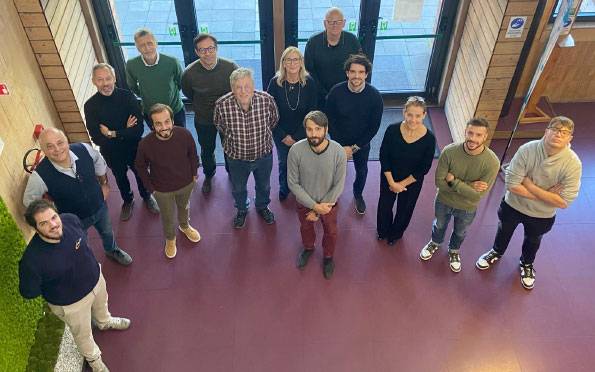

Il gruppo di lavoro di Tecnoproteo. Da sinistra a destra, in prima fila: Ludovico Focato, Vincenzo Rosati e Giovanni Marongiu (Eurodies); Andrea Pipino (CRF – Stellantis); Ivan Vazzoler (F.T. Famat); Silvia Avataneo, Stefano Forzano e Andrea Tassone (CRF- Stellantis).

In seconda fila, da sinistra: Domenico D’Angelo (Environment Park); Franco Lombardi e Pasquale Russo (Politecnico di Torino); Marina Berrino e Roberto Ramella (Eurodies); Luigi Panza (Politecnico di Torino).

I macro-obiettivi

Il progetto sperimentale studia le caratteristiche dei nuovi componenti per valutare la loro capacità di sostituire quelli metallici, preservando l’esperienza e gli attuali impianti dei partner.

L’implementazione dei risultati su scala industriale amplierà la gamma di prodotti realizzabili, rendendoli più adattabili a diverse destinazioni d’uso, comprese applicazioni multisettoriali.

Il comportamento e l’evoluzione dei prototipi, nel corso della ricerca, permetteranno di analizzare l’impatto, ambientale ed economico, del componente e di valutare la sostenibilità dei processi di fabbricazione, manutenzione e riuso a fine vita di prodotti.

Il modello “upcycling”

Aggiungendo valore al recupero di materiali e ai processi di trasformazione, Tecnoproteo è un esempio virtuoso di upcycling: un processo creativo che non si limita a riciclare i materiali ma li “reinventa”, dando loro nuova vita e nuove funzioni.